In questo articolo impariamo a conoscere meglio come funzionano i comandi dei sistemi elettronici automotive come il P.W.M. – Duty Cycle e come si leggono i segnali nella diagnosi di questi sistemi.

Nei sistemi elettronici automotive, ormai da tempo, tantissime centraline (ECU) controllano e gestiscono, mediante comandi in PWM, svariati attuatori; a titolo di esempio ne citiamo qualcuno: regolatore pressione gasolio, attuatore valvola EGR, regolatore di tensione nei moderni alternatori, attuatore regolazione geometria variabile turbocompressore, elettro-ventole, eccetera.

Spesso l'effetto di tali comandi in PWM è direttamente visibile nelle risorse di autodiagnosi con unità di misura in percentuale (ad esempio: comando apertura EGR 18%).

Cosa è un comando in PWM?

Vediamo innanzitutto le definizioni tecniche.

Un segnale PWM (dall'inglese Pulse Width Modulation, ovvero modulazione a variazione della larghezza d'impulso) è un'onda quadra di “duty cycle” variabile, che permette di controllare l'assorbimento (la potenza assorbita) di un carico elettrico (in questo caso un attuatore o un motore elettrico), variando ("modulando” appunto) il “duty cycle”.

"Modulare un segnale" vuol dire cambiare una sua grandezza in funzione di un'altra.

Le grandezze principali di un segnale analogico sinusoidale che possono essere modulate sono: ampiezza, frequenza e fase. Pertanto si può parlare di modulazioni AM (Amplitude Modulation), FM (Frequency Modulation) e PM (Phase Modulation).

Nel nostro caso abbiamo a che fare con "onde quadre": le grandezze che possono essere modulate sono: frequenza, durata, posizione.

Da ciò scaturisce la modulazione PPM (Pulse Position Modulation), PWM (Pulse Width Modulation), PFM (Pulse Frequency Modulation).

Oggetto della nostra mini-guida è la modulazione PWM.

Il “duty-cycle”: il rapporto fra tempo e frequenza

Un segnale PWM è caratterizzato dalla frequenza fissa e dal “duty cycle” variabile.

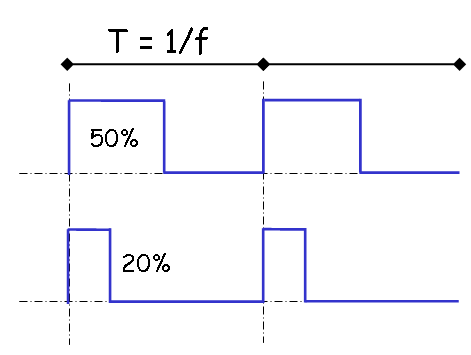

Il "duty cycle" è il rapporto tra il tempo in cui l'onda quadra assume valore "alto" e il periodo T, dove "T" è l'inverso della frequenza: T=1/f.

Ne segue che (vedi figure 1 e 2):

- un duty cycle del 50% corrisponde a un'onda quadra che assume valore alto per il 50% del tempo e assume nel restante 50% un valore basso;

- un duty cycle del 20% corrisponde a un'onda quadra che assume valore alto per il 20% del tempo e basso per il restante 80%;

- un duty cycle del 100% corrisponde a un segnale sempre alto;

- un duty cycle dello 0% corrisponde a un segnale sempre basso.

Per maggiore chiarezza, se consideriamo gli ultimi due casi citati, un duty cycle pari a 0% indica un impulso di durata nulla, in pratica assenza di segnale e quindi di alimentazione, mentre un valore prossimo al 100% indica, in estrema sintesi, il massimo trasferimento del segnale e, di conseguenza, la piena e costante alimentazione del dispositivo comandato.

Come si può intuire, con un duty cycle pari a zero la potenza trasferita è nulla, mentre al 100% la potenza corrisponde al valore massimo trasferito. Ogni valore intermedio determina quindi una corrispondente "frazione percentuale" di comando.

Una centralina elettronica (come ad esempio una ECU motore, piuttosto che una centralina clima eccetera) fornisce quindi ad alcuni attuatori un segnale a onda quadra a frequenza fissa (infatti tecnicamente si afferma che il periodo è costante) "modulata" però a "ciclo variabile": ecco quindi il "duty cycle" - "comando in PWM".

Ricapitolando, un segnale PWM presenta due stati:

- ON = stato attivo = segnale alto = presenza di tensione

- OFF = stato passivo = segnale basso = assenza di tensione.

I due stati si alternano, come abbiamo visto, entro un periodo di tempo prefissato e costante (frequenza fissa) (vedi grafico figura 3).

|

| Figura1. |

|

| Figura 2. |

|

| Figura 3. |

Un esempio concreto: l'elettrovalvola

Prendiamo in esame, ad esempio, una elettrovalvola che regola il flusso di depressione che deve giungere alla capsula manometrica dell'attuatore che regola l'incidenza di una geometria variabile di un turbocompressore.

Il valore della depressione utile da far arrivare alla capsula manometrica dipende, come è logico, dalla porzione di apertura dell'elettrovalvola messa in serie sul tubicino di depressione. L'elettrovalvola è dunque gestita dalla ECU motore.

Il comando dell'ECU motore sarà dunque un segnale che andrà ad alimentare la bobina dell'elettrovalvola in grado di: aprirla completamente, chiuderla completamente ma, soprattutto, "parzializzarne" l'apertura.

La posizione di apertura/chiusura dell'elettrovalvola dipende dalla tensione (e di conseguenza dal valore della corrente) che percorre la bobina generando il campo magnetico necessario all'apertura e alla chiusura della sezione di passaggio dell'elettrovalvola.

Il compito dell'ECU motore è di inviare a questa elettrovalvola un segnale di comando capace di variare la sua posizione non solo portandola da chiusa ad aperta (o viceversa) ma anche "parzializzando"/"modulando" l'apertura.

Ciò si realizza variando il valore efficace della tensione di alimentazione della bobina dell'elettrovalvola.

La variazione del valore efficace si ottiene "modulando" l'alimentazione elettrica della bobina = si varia quindi il duty cycle del segnale PWM che alimenta la bobina.

In pratica, la centralina fa variare la tensione di comando (ad esempio +12 V) fino a 0 Volt a una frequenza tale che l'attuatore (in questo caso l'elettrovalvola) non si muova seguendo il valore istantaneo della tensione ma raggiunga una certa posizione che dipenderà dalla proporzione tra il tempo in cui è presente la tensione (bobina alimentata) e il tempo di assenza della tensione (bobina non alimentata).

| Figura 4. |

|

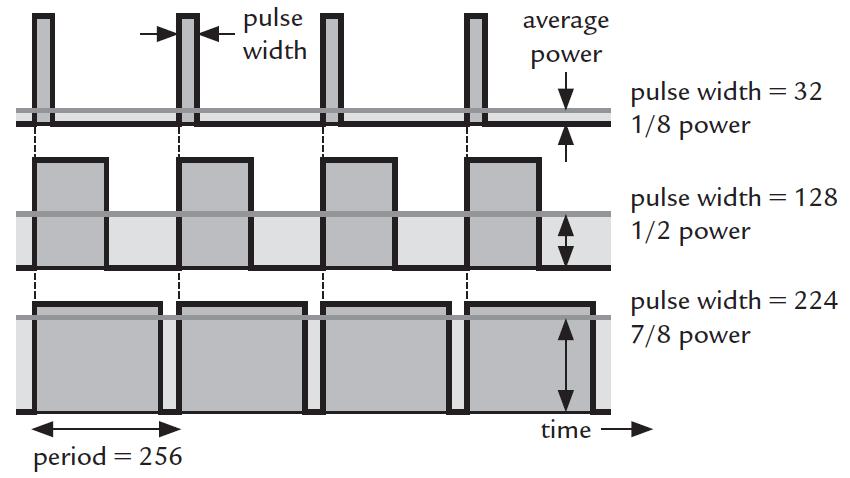

Nel grafico della figura 4 si ha pieno riscontro di quanto detto fin'ora. La tensione efficace sul nostro attuatore è rappresentata dalla linea grigia (average power).

Nei tre esempi in figura 4 sono rappresentate tre distinte percentuali di duty cycle, con la risultante della tensione efficace che producono sull'attuatore. Come si nota chiaramente, più cresce la percentuale di duty cycle (segnale "alto" più "largo") maggiore è la tensione efficace (e quindi il comando utile) sull'attuatore.

Nota bene: se la frequenza di pilotaggio non fosse corretta (è fissata in centralina in sede progettuale) il "giochino" non funzionerebbe (tecnicamente il solenoide andrebbe in "isteresi magnetica").

Conclusioni

In conclusione, il duty cycle è determinato dallo stato attivo del segnale PWM (presenza di tensione) e viene espresso in percentuale (%) sul periodo totale. Per semplificare prendiamo ancora in esame l'esempio dell'elettrovalvola che gestisce la geometria variabile, dove la centralina abilita e toglie massa - considerando che il comando ECU è quindi sul negativo - alla bobina per pilotarne la gestione:

- se il duty cycle è pari al 100% la bobina dell'elettrovalvola è completamente e costantemente alimentata ed è quindi tutta aperta e lascia passare -di conseguenza- tutta la depressione;

- se il duty cycle è del 50% significa che su quella elettrovalvola la centralina abilita e toglie massa alla bobina per tempi uguali e quindi la sezione di passaggio della depressione è esattamente la metà di tutta apertura;

- se il duty cycle va dal 50% al 100% la centralina mette a massa la bobina dell'elettrovalvola per un tempo maggiore rispetto a quando non la alimenta e quindi la sezione di passaggio sarà "prevalentemente" aperta;

- se il duty cycle va dal 50% all’1% la centralina invia la massa alla bobina per un tempo inferiore rispetto a quando non la alimenta e di conseguenza la sezione di passaggio sarà "prevalentemente" chiusa;

- se il duty cycle è pari allo 0% la bobina non riceve massa e quindi non è alimentata e la sezione di passaggio della depressione è quindi nulla (elettrovalvola completamente chiusa).

L'immagine della figura 5 è un esempio reale di un segnale PWM con duty cycle pari al 50%.

Ricordiamo che per una corretta diagnosi dei comandi in P.W.M. è indispensabile l’uso dell’oscilloscopio.

Estremamente utile ai fini della diagnosi è l’utilizzo anche di un Generatore di Segnali che consente di “simulare” (variando anche frequenza e duty cycle) il comando di uscita in PWM in modo da poter diagnosticare rapidamente e in maniera sicura anche malfunzionamenti hardware delle centraline.

|

| Figura 5. |

Nel Forum degli Autoriparatori è presente una ricchissima casistica di discussioni tecniche sia sulla corretta interpretazione dei segnali PWM sia - soprattutto - sui metodi più efficaci di indagine diagnostica (sull’utilizzo sia dell’oscilloscopio sia del generatore di segnali): per un maggior approfondimento vi rimandiamo alla lettura delle pagine del Forum.

Per commentare l’articolo sul Forum degli Autoriparatori – Automotive Technology powered by www.ammirati.org è sufficiente andare nella sezione Formazione Tecnica => Guide & Tutorial => Mini Guida: Duty Cycle – PWM.

c.png)