Centralina in avaria: il carico di sollecitazioni a cui è sottoposta una centralina aggiuntiva può causarne il guasto. Ma il problema potrebbe anche essere il sensore di pressione rail. Il caso di una Fiat Grande Punto 1.3 MultiJet.

Il discorso delle centraline aggiuntive è particolarmente calzante se parliamo di vetture common rail, nelle quali, per ottenere facilmente un buon incremento di potenza, basta “ingannare” la centralina iniezione manipolando il segnale analogico in tensione fornitole dal sensore pressione rail. A lungo andare, o anche nell’immediato, ciò può comportare però alcuni problemi al propulsore, più o meno seri. Esaminiamo a titolo di esempio quello riscontrato su una Fiat Grande Punto 1.3 MultiJet, la quale è stata equipaggiata appunto con un modulo aggiuntivo.In diagnosi, l’avaria si manifesta con l’accensione della spia iniezione motore e la memorizzazione in diagnosi del DTC seguente: P0641: “tensione di riferimento sensore A – circuito interrotto”.

Il sistema d’iniezione

common rail

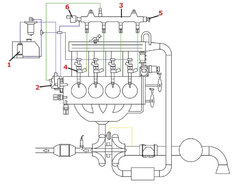

Per capire bene in che modo lavorano questi moduli e come si possano originare le problematiche possibili, focalizziamo per un momento l’attenzione sull’architettura del sistema common rail, e in particolare sul sistema d’iniezione “Magneti Marelli MJD 6F3” che è montato sulla Grande Punto.

Riferendoci alla schematizzazione della figura 1 (versione 55 kW), il sistema si compone fondamentalmente di una pompa ausiliaria (1) che alimenta un'altra pompa “di alta pressione” (2): quest’ultima spinge gasolio nel rail (3) a una pressione che varia tra 300 bar circa con motore al minimo e 1.500 bar circa con motore sotto carico.

Il rail costituisce un serbatoio di gasolio ad alta pressione e ha la funzione di eliminare qualunque oscillazione della pressione, alimentando quindi gli iniettori (4) in maniera continua e uniforme.

L’informazione circa la pressione interna del rail è comunicata alla centralina iniezione dal sensore di pressione rail (5), il quale fornisce in uscita un segnale in tensione direttamente proporzionale al valore di pressione.

In base a quest’informazione, la centralina determina se aumentare o diminuire la pressione nel rail agendo sul regolatore di pressione (6).

La centralina aggiuntiva

Il sensore pressione rail si compone di tre fili: massa, alimentazione a 5 V e filo del segnale, il quale fornisce in uscita un valore che va da

0,5 V a 4,5 V, crescente con la pressione (vedi figura 2).

I moduli aggiuntivi sono concepiti per andarsi a interporre proprio tra questo sensore e la centralina, falsando il segnale di tensione in uscita. In questo modo il sensore “mente” alla centralina iniezione sul valore reale di pressione vigente all’interno del rail, che sarà sempre inferiore a quello effettivo.

Un carico di lavoro troppo pesante

Generalmente, problemi derivanti dall’utilizzo di moduli aggiuntivi, specie se di scarsa qualità, possono verificarsi a lungo termine: vedasi a tal proposito le sollecitazioni eccessive della pompa di alta pressione, la quale si trova a dover lavorare quasi sempre con carico/sollecitazioni maggiori per far fronte alla finta bassa pressione nel rail.

Più nel dettaglio, spieghiamo con valori numerici orientativi quello che accade più comunemente.

Ipotizzando che a 800 giri/min debba esserci nel rail una pressione di 300 bar, il sensore di pressione in condizioni di funzionamento normale comunicherebbe in centralina motore il valore corretto, appunto di 300 bar. Nel momento in cui si interpone il modulo aggiuntivo, il valore che viene comunicato in centralina è di 290 bar, quindi 10 bar al di sotto di quello vero, necessario per quel dato regime motore.

La centralina, in controreazione, comanda allora un incremento di pressione per arrivare ai 300 richiesti, ma in realtà nel rail abbiamo 310 bar anziché 300: 290 bar (valore non reale) + 10 bar (incremento da centralina) = 300 bar (valore non reale) = 310 bar (valore reale)

Vediamo in cosa si traduce tutto questo per la centralina.

La pressione nel rail è stabilita dalla centralina motore attraverso il comando in duty cycle al regolatore di pressione: ipotizziamo che per ottenere 300 bar a 800 giri/min serva un duty cycle del 17%. Il modulo aggiuntivo falsa il segnale obbligando la centralina a incrementare il comando, ad esempio al 19%.

Man mano che il comando viene incrementato a valori sempre maggiori, si determina una situazione in cui la centralina, nonostante comandi “pesantemente” il regolatore di pressione, non riesca a ottenere l’aumento di pressione che si aspetterebbe.

Questa situazione di incongruenza tra comando e feedback di pressione provoca il recovery della vettura, in quanto la centralina interpreta il tutto come una possibile perdita di pressione nel circuito d’iniezione.

Questo è quanto accade più di frequente.

Se il guasto è al sensore

Ma può anche succedere che si crei un guasto al sensore di pressione stesso, come nel caso della Grande Punto presa a titolo d’esempio. In questo frangente il sensore ha provocato un corto circuito e di conseguenza un abbassamento di tensione a tutti i componenti che hanno con esso l’alimentazione in comune.

Nel nostro caso, per risolvere il problema, si è dovuto sostituire il sensore di pressione dopo aver rimosso il modulo aggiuntivo.